하수처리 포기조 산기장치의 표준조건기반 에너지소비효율 평가

Evaluation of Energy Consumption Efficiency of an Air Diffuser in a Sewage Treatment Aeration Tank Under Standard Conditions

Article information

Trans Abstract

In 1970s, the Korean government formulated an energy saving plan, and in 1990s, they added items while implementing the efficiency rating and labeling system. According to the data released by the International Energy Agency (IEA), by 2050, energy savings by the equipment and facilities sector would account for 36% of the policy measures for greenhouse gas reduction. As such, the most useful way to reduce greenhouse gas emissions is to increase the original energy efficiency by distributing various energy-saving products through the efficiency management system. High-efficiency energy equipment certification is a system that certifies products that meet a certain standard in order to promote the supply of high-efficiency energy equipment. In the case of aeration devices, the performance and efficiency of air diffusers can be continuously managed to reduce national energy and carbon dioxide emissions. The purpose of this study is to confirm the definitive carbon reduction levels in the relevant field by examining the performance-based appropriate energy efficiency of air diffusers in aeration tanks during sewage treatment.

1. 서 론

국제유가 등락에 따라 크게 영향을 받는 우리 경제 여건상 에너지절약은 안정된 발전을 위한 필수적인 요소이다. 또한 기후변화 대응과 지속가능한 개발을 위한 에너지 절감 필요성 증가에 따라 국가 총 전기소비량 중 상당한 양의 전기를 사용하는 상하수도 시설의 개선이 필요하다[1]. 특히, 하수처리시설의 전기소비량은 연간 국내 총 전력사용량의 0.5%를 차지하여 하수처리시설의 에너지 절감으로 얻는 경제적인 효과[2]는 클 것으로 예상된다. 이에 하수처리를 위해 사용하는 기자재의 에너지효율을 가능한 한 높이고[3], 현장에서의 각종 시스템 에너지 사용량을 조금이라도 줄일 수 있도록 최적화시켜 원천적인 에너지 절약을 유도하는 것이 온실가스 감축에 일조하는 효과적인 방안이다[4].

국내 하수처리시설의 에너지 사용은 주로 하수 유입수의 성상 및 하수처리시설 가동률에 영향을 받는 것으로 분석되었으며[5] 에너지 소비는 수처리 시설 운영 비용의 상당 부분을 차지하지만 올바른 설계와 적정 관리 모델을 통해 에너지 소비 제한이 가능한 것으로 알려져 있다[6].

포기시스템은 하수처리장시설에서 전력 비중을 가장 크게 차지하는 설비로 알려져 있으며 특히, 처리용량, 유입수의 성질 및 포기 설비에 따라 전력 소모량에 차이는 있지만 일반적으로 총 에너지 사용량의 약 50%가 포기 설비에서 사용되고 있는 실정으로 경제적이고 에너지 효율적인 운영을 통한 유지관리 비용 절감이 핵심 이슈로 대두되고 있다[7].

국내외 사례를 보았을 때, 상하수도 기자재의 에너지효율 평가기법 및 인증에 관한 체계적인 연구는 추진된 사례가 없기에 본 연구의 성과물은 국내외 관련 표준화 설정에 선도적 역할을 담당할 수 있을 것으로 사료된다. 관련 인증제도 등을 고려하여 국제적으로 통용될 수 있는 평가기법과 기준 수립이 필요한 실정으로 상하수도 산업 부분의 전기사용량 절감은 국가적인 차원에서 높은 경제적 효과를 기대할 수 있을 뿐만 아니라 에너지 다소비 시설인 하수시설에 고효율 기자재를 도입함으로써 하수의 처리 및 수송 에너지 절감 및 온실가스 발생량 저감을 통해[8,9] 기후변화 협약에 대응할 수 있는 국가경쟁력 강화에 기여할 수 있다.

2. 재료 및 방법

2.1. 전체 시험시스템 구성

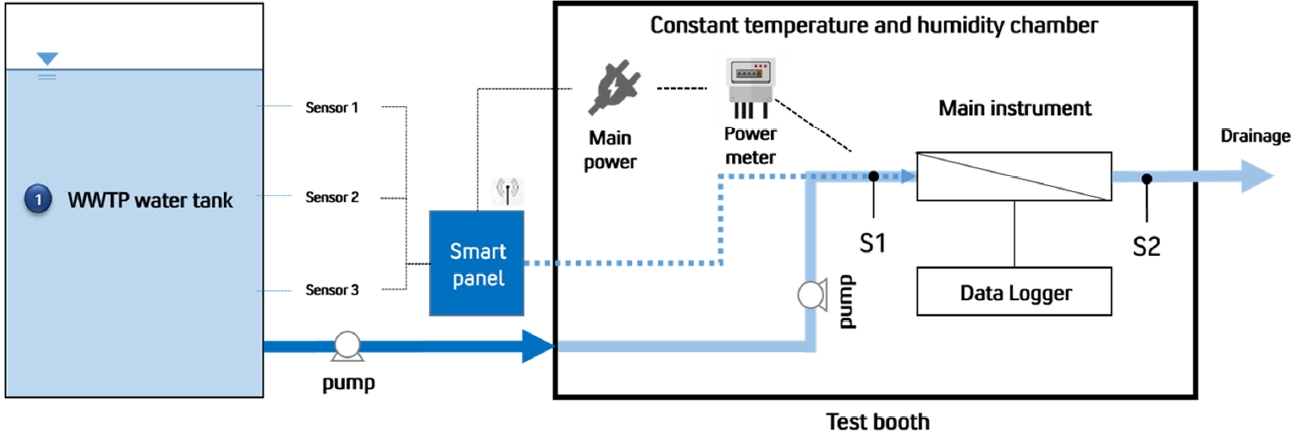

시험설비는 한국환경공단 국가물산업클러스터 수요자 설계구역 시험설비의 Test수조 및 booth를 활용하였으며(Fig. 1) 원리는 시험수조에 산기장치를 설치하고 시험수를 채워 코발트 촉매 하에서 아황산나트륨을 주입하여 탈기시킴으로써 수중의 용존산소를 제거하였다. 이후 공기를 포기시키면서 수심, 위치 및 시간에 따라 용존산소농도가 포화될 때까지 측정하여 산소전달계수 및 용존산소의 포화농도를 구하고 산소전달량 및 산소전달효율을 계산하였다[10].

2.2. 실험 장치 및 시약

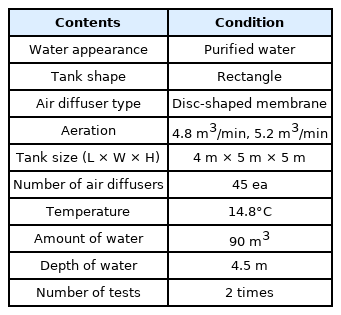

본 연구에 사용된 실험 장치 및 시약은 용존산소 변화를 측정하기 위하여 용존산소 측정기(HDS-S4, 한창기전)와 터보블로워(LW10, 터보윈) 7.5 kW를 사용하였고 초기 용존산소 제거를 위해 사용된 삼전순약공업㈜의 Na2SO3(CAS No. 080621) 및 CoCl2(CAS No. 111020) 를 사용하였으며 장방형 수조(4 m × 5 m × 5 m)에 수심 4.5 m, 수량 90 m3의 수조 환경에서 45개의 디스크형 멤브레인 초미세기포 산기장치를 수조 바닥면에 설치하였다. 수질 성상은 정수를 이용하였고 시험 수행 시 수온은 14.8°C로 시험은 표준조건 하에서 각 조건별로 2회씩 수행하였다(Table 1).

산기장치는 주로 하수처리 시 사용되나 본 시험 대상의 수질 성상은 정수를 이용한 것으로 이는 하수에 대한 다량 연속 공급 확보 한계의 제한적 현장 조건에 기인한다. 이에 선행 연구를 통해 하수에 대한 표준산소전달계수는 정수를 이용한 결과보다 낮은 경향을 보일 수 있음을 확인하였다[11,12].

용존산소 측정기는 수조의 바닥으로부터 각각 1 m, 2.5 m, 4 m 지점에 설치하였으며 상부와 하부에는 4시와 10시 방향, 중부는 2시와 8시 방향에 배치하여 측정기 간 간섭을 최소화할 수 있는 위치에 설치하였다(Fig. 2).

2.3. 탈산소화를 위한 아황산나트륨 투입

산기장치 에너지소비효율 확인 시험방법으로 장방형 수조에 청수를 투입한 후, 무수황산나트륨(아황산나트륨)을 20~100% 정도 과량 주입하였으며 주입농도는 아래 식을 이용하여 계산하였다. 이후, 각 샘플링 위치에서 용존산소 포화농도가 1% 이하가 될 때까지 탈산소화의 안정화 유무를 관찰하였다. 산기장치의 산소전달률 측정을 위한 산업표준 시험방법(KS 3223:2017)에 따라 탈산소화를 위한 아황산나트륨량(kg, M)은 20% 과량 주입시의 계수(1.2), 시험수의 용존산소 농도(mg/L, CTW), 시험수량(m3, V)을 이용하여 결정하였다.

2.4. 산기장치의 표준산소전달량 및 효율 계산

탈산소화를 위한 아황산나트륨 투입 시, 약 15 kg이 소모되었으며 수조 내부의 원활한 약품 교반을 위해 각 모서리별로 정량 투입하였고 터보블로워를 약 30초간 가동하여 약품 교반을 수행 후 안정화된 탈산소 상태가 되도록 유도한 결과, 탈산소에는 약 30분의 시간이 소모되었다. 탈산소화가 완료된 이후, 터보블로워의 토출유량을 설정유량으로 각각 나누어 산정하였고 실제 측정 유량은 4.8 Nm3/min, 5.2 Nm3/min의 두 가지 경우로 설정하였으며 평균 용존산소농도는 10초 단위로 측정된 용존산소 농도를 평균 산출하는 방법으로 토출유량 조건에 따른 수조 내 용존산소 농도 데이터를 실시간으로 측정하여 조건별 소비전력량을 동시에 측정 분석하였다.

최종적으로 온도별 용존산소 농도를 이용하여 산기장치의 성능을 산출하였으며 성능대비 소비전력량을 결합하여 최종적인 산기장치의 성능기반 에너지소비효율을 평가하였다. 이 후, 최종 송풍기 및 산기장치 시스템의 전기적 입력 동력을 이용하여 에너지소비효율에 대한 표준포기효율(standard aeration efficiency, SAE)을 표준산소전달량(standard oxygen transfer rate, SOTR, kg/h)과 공기 동력(kW, Po)을 활용하여 계산하였다.

표준산소전달량은 시험수량(m3, V)과 표준 상태에서의 산소전달계수(KLa20, min-1) 및 표준 상태에서의 용존산소포화농도(Cs∞20, mg/L)를 활용하여 산출 가능하며[13], 표준산소전달율(standard oxygen transfer efficiency, SOTE, %)은 표준산소전달량과 산소공급량(Wo2, kg/h)의 확인을 통해 산출 가능하다[7].

3. 결과 및 고찰

3.1. 아황산나트륨 투입에 따른 탈산소화 시험 결과

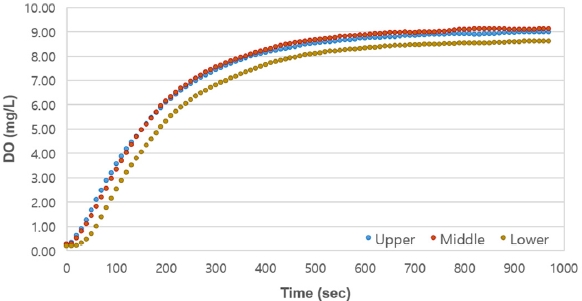

아황산나트륨 투입을 통한 탈산소 후 용존산소포화농도가 될 때까지의 각 용존산소 센서의 농도를 분석한 결과, 용존산소포화농도까지 센서별 도달 시간의 차이는 다소 있으나 약 15분 이내로 용존산소포화농도(20°C, 9.09 mg/L)에 거의 도달하였다(Fig. 3).

초기 용존산소농도는 상부에서 가장 높았고 3분을 경과한 시점부터 중부의 용존산소농도가 가장 높았으나 그 차이는 미미하였으며 하부는 전 구간에서 가장 낮은 용존산소농도를 나타내었다. 이는 유체 내 상승 기포의 확산 효과에 따른 체류시간 및 면적 증가에 기인하는 것으로 다양한 인자들이 표준산소전달효율에 영향을 미칠 수 있다[7,13].

상부, 중부, 하부의 포화안정구간은 각각 약 12분, 13분, 15분이었으며 이 시간 이후의 운전은 추가 전력 투입 불필요 영역으로 산기장치 과잉 운전 차단을 통한 에너지 손실을 막을 수 있는 성능기반 에너지 효율의 적정 구간이라 판단된다.

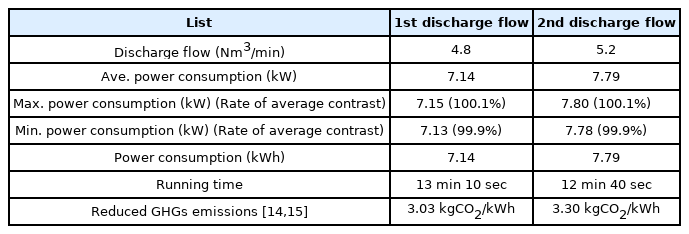

3.2. 에너지소비량 산출 결과

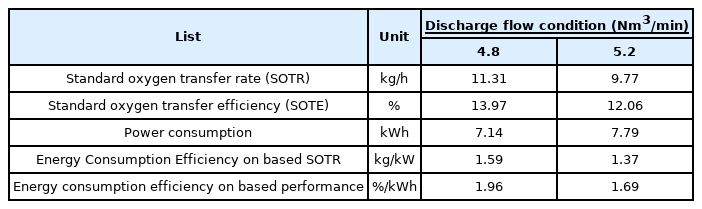

산기장치의 에너지소비량을 산출하기 위해 터보블로워 소비전력에 대한 시험결과, 용존산소가 안정화된 이후에는 소비전력의 변화가 거의 발생하지 않는 것으로 나타났으며 토출유량 증가에 따라 평균, 최대, 최소 소비전력이 일정하게 증가하는 것을 확인하였다(Fig. 4). 이때의 소비전력량은 전 구간에서 안정적으로 나타났으며 토출유량 4.8 Nm3/min에서는 7.14 kWh, 5.2 Nm3/min에서는 7.79 kWh의 소비전력이 소모되어 토출유량 변화와 무관하게 용존산소포화농도 이후 안정구간에서도 동일한 수준의 전력소모가 이루어지고 있음을 확인하였다(Table 2).

산소포화 이후 안정구간에서 산기장치의 운전을 정지시켜 소비전력 과잉 투입을 차단시킴으로써 토출유량 4.8 Nm3/min에서는 3.03 kgCO2/kWh, 5.2 Nm3/min에서는 3.30 kgCO2/kWh의 온실가스 배출을 감소시킬 수 있을 것으로 판단된다.

3.3. 산기장치 성능기반 에너지소비효율 종합평가

산기장치의 주 성능보증기준을 설정하고 그 성능보증 기준을 만족하는 시간동안 누적된 소비전력량을 측정한 후, 최종적인 에너지성능효율을 평가하였으며 누적 소비전력량은 산기장치의 터보블로워를 포함하여 계산하는 성능보증기반 에너지성능효율 산출 방식으로 도출하였다.

표준산소전달계수(20°C, KLa20)를 구하기 위해 시간별 포화산소농도와 표준용준산소 포화농도로 추세선을 도식화한 후(Fig. 5), X 절편을 활용해 최종적인 산소전달계수(KLaT)값을 도출하였으며 그 결과, 표준산소전달계수는 15.9 h-1로 확인되었다.

토출유량별 표준산소전달량(SOTR)은 시험수조 물용량 (90,000 L)과 표준산소전달계수, 용존산소포화농도를 통해 계산하였으며 산출된 표준산소전달량은 11.31 kg/h와 9.77 kg/h이었으며 표준산소공급량(WO2)은 표준상태 공기밀도(1.293 kg/m3)와 산기장치의 표준상태 총통기량(0.1 m3/min)에 공기 중 산소무게분율(0.232 g O2/g Air)을 곱하여 산출하여 산기장치 1개당 표준산소공급량은 1.80 kg/h, 산기장치 45개 표준산소공급량은 80.99 kg/h임을 확인하였다. 최종적인 표준산소전달효율(SOTE)은 표준산소전달량과 표준산소공급량의 백분율로 계산하였으며 토출유량별 표준산소전달효율은 각각 13.97%와 12.06%의 결과를 얻었다.

앞서 측정된 소비전력량 7.14 kWh와 7.79 kWh 및 표준산소전달효율, 표준산소전달량을 통해 토출유량별 성능기반 에너지소비효율은 각각 1.96, 1.69%/kWh로 산출되었다.

4. 결 론

본 연구에서 하수처리시설 포기조 내 산기장치의 에너지 과다 사용 구간을 확인하였으며 이를 방지하기 위한 방안으로 적정 에너지소비효율을 측정하고 이를 적용하기 위한 방법을 제시하였다. 또한 하수처리 포기조 산기 장치의 성능기반 적정 에너지 효율을 분석 및 검토함으로써 해당 분야에서 궁극적인 탄소 저감 효과를 확인할 수 있었다.

표준산소전달효율을 기반으로 한 에너지소비효율을 구하기 위해 표준산소전달계수, 표준산소전달량(SOTR) 및 표준산소전달효율(SOTE)을 도출하여 하수처리시설 포기조 산기장치에 투입된 소비전력 대비 성능효율을 확인하였으며 이를 통해 토출유량별 성능기반 에너지소비효율을 평가할 수 있었다.

탈산소화 실험 결과, 수조의 전층부에서 산기장치 운전 13분 전후로 안정적 산소포화 상태에 도달하여 이후의 전력투입은 에너지 불필요 구간임을 확인하였다. 토출유량별 성능기반 에너지소비효율은 각각 1.96%/kWh와 1.69%/kWh로 산출되었고 과잉 전력소모 차단을 통한 온실가스 배출 감소량은 각각 3.03 kgCO2/kWh, 3.30 kgCO2/kWh로 포기시스템의 운전 성능 보장과 온실가스 감축 실효성을 모두 확인하였다.

환경분야 현장설비에 대한 에너지사용량을 줄이기 위한 기자재품목을 대상으로 하는 효율 등급 적용이 미비한 상황에서 표준화된 조건을 활용한 하수처리시설 포기조 산기장치 등의 에너지소비효율 분석 및 평가 체계는 필수적이며 이를 통한 환경분야 운전설비의 에너지 사용에 대한 안정적 관리뿐만 아니라 원천적으로 효율적인 에너지 생산 체계를 유도하는 실효성 있는 온실가스 감축 방안이 될 것으로 판단된다.

감사의 글

이 연구는 환경부의 재원으로 “한국환경산업기술원의 상하수도 혁신기술개발사업”의 지원을 받아 연구되었습니다(RE202001081).