폐폴리우레탄폼의 유흡착재로서의 재활용성 평가

Evaluation of Polyurethane Foam Waste as a Potential Sorbent for Marine Oil Spill Cleanup

Article information

Trans Abstract

The risk of marine pollution caused by oil and organic solvent spill accidents has risen due to increased transport activities in coastal areas. Therefore, the development of cost-efficient and effective oil sorbents has become increasingly important. Notably, polyurethane foam (PUF) waste, a byproduct derived from the manufacture of various commercial products such as car seats and couches, cannot be easily degraded in the environment and therefore needs to be recycled. This study sought to evaluate the potential of PUF waste as an oil sorbent, as well as to determine the optimal conditions for its implementation. Here, the oil (diesel, MGO, crude oil, and bunker C) and organic solvent (xylenes and toluene) sorption rates of PUF waste (i.e., couch and car seat manufacture waste) was comprehensively assessed. Our study determined that PUF waste satisfied oil and water sorption standards (> 10 g/g for oil sorption, < 1 g/g for water sorption) for all kinds of oils and organic solvents tested herein, except for bunker C. Moreover, the amount of oil sorbed into PUF was largely governed by its density and sorption time. Compared to existing oil sorbents, PUF waste could be over 90% more cost-efficient due to its reusability. In conclusion, PUF waste could be repurposed as an effective and low-cost oil sorbent for oil or organic solvent spills (except for bunker C).

1. 서 론

석유는 선박, 에너지, 자동차, 기계 등 여러 산업에 광범위하게 사용되는 화석연료이다. 우리나라는 원유 전량을 수입하고 있으며, 그 수입량은 지속해서 증가하는 추세이다. 2016년 기준 주요 국가별 석유 순수입 현황에서 우리나라는 5위(2,397 kbbl/day)를 차지했고, 석유 소비에서는 8위(2,397 kbbl/day)를 차지했다[1]. 교통량과 산업활동의 증가에 따른 유류 취급량 증가는 해양유류오염사고 가능성 증가를 의미한다. 국내 해양유류오염의 대표적인 원인은 유조선사고로 인한 원유 유출이다. 국내 유류유출사고는 2011년부터 연간 200건 이상 발생하였고, 2014년부터 2018년까지 꾸준한 증가 추세를 보였다[2]. 유류오염은 해양 생물에게 직접적인 피해를 유발하고, 사고지역 주민들과 수산물을 섭취하는 일반 국민의 건강에 악영향을 미칠 수 있으며, 해수 욕장과 양식장을 오염시킨다[3-5]. 예를 들어, 2004년에 울산 탱크 터미널에서 고려석유화학으로 연결된 이송 배관으로부터 유해화학물질인 자일렌 10.15 kL가 유출되었다. 당시 오일펜스를 설치했으나 자일렌이 오일펜스를 녹이고 해양으로 유입되었다. 2007년 발생한 태안 반도 유류사고의 경우, 예인 중이던 삼성중공업 크레인 바지선의 예인색이 풍랑으로 파손되면서 유조선 허베이 스피리트호와 충돌하여 약 15,000 tonne의 유류가 유출되었다. 태안반도부터 전라남도 해안지역까지 약 300 km에 걸쳐 유류가 확산되었으며 15개 해수욕장과 101개 섬이 피해를 입었다[6]. 위에서 언급한 바와 같이 국내 유류 취급량은 지속해서 증가할 전망이므로 효과적인 유류오염사고 방제기술 마련이 필요하다.

유류유출사고에 대한 유류오염 방제기술은 물리적, 화학적, 생물학적 방법으로 구분되며, 초동 대응에 가장 중요한 방제기술은 물리적 방법이다. 유류유출사고 발생 시, 일차적으로 오일펜스를 설치하여 해상으로 유출된 기름의 확산을 막고, 이차적으로 유회수기로 두꺼운 기름층을 수거한 후 유흡착재와 유처리제를 이용하여 얇아진 기름층을 처리한다[7-9]. 방제작업 시 가장 광범위하게 사용되는 유흡착재는 재사용, 소각, 매립, 생물학적 분해를 통해 처리되는데, 소각과 매립은 다이옥신과 다환방향족탄화수소 등의 독성 물질을 배출하므로 엄격하게 통제되고 있고, 생물학적 분해는 일부 분해가 가능한 유흡착재 경우에만 사용 가능하므로 최대한 재사용하여 폐기되는 유흡착재의 양을 줄여야 한다[7,8].

연간 30,000 tonne 이상 폐기되는 폴리우레탄폼은 밀도가 낮고 공극이 많아 유류 및 유기용매를 잘 흡착하므로, 재활용하여 유흡착재로 사용한다면 폴리우레탄폼 폐기물의 처리와 유흡착재 비용 문제를 동시에 해결할 수 있다[10-12]. 폴리우레탄폼을 활용한 유흡착재 개발과 관련된 국외 연구를 살펴보면, 폐폴리우레탄폼 표면에 코팅된 첨가제에 따른 유흡착능 평가에 집중하였고, 첨가제 없이 제작한 유흡착재 연구는 부족하였다[13-15]. 국내의 경우, 폐폴리우레탄폼을 재가공하여 유흡착재를 제작한 연구가 있으나 유흡착재의 흡유능보다 폐폴리우레탄폼 함량에 따른 물성 변화에 초점을 맞추었다[16,17].

본 연구에서는 유류사고 시 폐폴리우레탄폼의 현장 적용 가능성을 확인하기 위해 폐폴리우레탄과 기존 유흡착재의 흡유·흡수능을 비교하였다. 또한, 폐폴리우레탄폼을 유흡착재로 사용하기 위한 최적 조건을 제안하기 위해, 다양한 조건에서 폐폴리우레탄의 흡유능을 평가하였다. 이를 바탕으로, 기존 유흡착재를 폐폴리우레탄폼으로 대체하였을 때 얻을 수 있는 경제적 효과를 계산하였다.

2. 재료 및 방법

2.1. 재료선정

2.1.1. 채수 및 유류 선정

유류유출사고는 해양과 하천에서 발생할 수 있으므로, 유흡착재의 흡수율 실험을 위해 해수와 담수를 채수하였다. 단일채취방법(Grab method)으로 울산광역시 동구에 있는 슬도등대 부근에서 해수를 채취하였고, 울산과학기술원(UNIST) 캠퍼스에 위치한 연못(가막못)에서 담수를 채취하였다.

총 4종의 유류와 2종의 유기용매를 실험대상으로 선정하였다(Table 1). 발생 횟수는 적으나 유출량이 많은 대형 유류오염사고에서는 원유(Crude oil) 혹은 대형선박의 연료인 벙커C유(Bunker C)가 주로 유출된다[2]. 선박용 경유(Marine gas oil, MGO)와 일반 경유는 소형선박에서 주로 사용된다. 소형선박사고의 경우, 개별 유출량은 적지만 좌초나 침몰 횟수가 많으므로 해양생태계에 수시로 영향을 미친다. 따라서 원유, 벙커C유, MGO, 일반 경유를 실험 유류로 선정하였다. 한편, 석유화학산업단지 등에서는 유류뿐만 아니라 유기용매 사용량이 많으며 작업자 부주의 등 다양한 원인으로 유기용매 유출 사고가 발생한다. 유기용매 유출 사고 시 폐폴리우레탄폼의 현장적용 가능성을 평가하기 위해, 유기용매 중 톨루엔과 자일렌을 대상으로 실험하였다.

2.1.2 유흡착재와 폐폴리우레탄폼 선정

현재 상용화되어 있는 유흡착재는 매트형, 롤형, 붐형, 분말형 흡착재/처리제, 중질유 부착재 등이 있다. 매트형 유흡착재(흡착포)는 유류방제작업에서 가장 많이 사용되며, 롤형은 매트형 유흡착재를 길게 말아 놓은 형태로 유류가 확산된 구역에서 신속하게 작업할 수 있고 현장 바닥에 펼쳐 2차 오염을 방지할 수 있다. 붐형은 길게 연결되어 유류확산을 막는 동시에 자체적으로 유류를 흡수하므로 빠른 방제작업에 효과적이다. 자체분해기능이 있는 분말형 유흡착재와 유처리제는 물리·화학적으로 빠른 방제를 위해 사용된다. 중질유 부착제는 벙커C유와 같이 높은 점성의 유류를 방제하기 위해 사용된다. 이 중 폐폴리우레탄폼으로 비슷한 형태로 제작 가능한 매트형 유흡착재 2종(해양경찰청 승인 제흡-117, 118호)과 붐형 유흡착재 1종(해양경찰청 승인 제흡-124호)을 실험 대상으로 선정하여 흡수·흡유능을 비교하였다. 실험에 사용된 매트형1, 매트형2, 붐형 유흡착재는 모두 폴리프로필렌 계열이다. 매트형1은 고온의 열풍에서 극미세 섬유를 뽑아 제작하는 멜트블로운(Melt blown) 공법으로, 매트형2는 바늘로 섬유를 짜내는 니들펀칭공법으로 제작되었다.

폐폴리우레탄폼 성능평가를 위해 울산광역시 북구 소재 폐차장과 울주군 주거단지에서 폐카시트와 폐소파를 수집하였다. 폐폴리우레탄폼 표면에 부착된 덮개를 제거하고 먼지와 이물질을 제거한 뒤, 연구실로 운반하였다. 이물질로 인한 흡유능 저하를 방지하기 위해, 실험 전 폐폴리우레탄폼을 물에 넣은 후 초음파세척기를 이용하여 30분간 세척 후 110°C에서 4시간 가열하였다. 두 종류의 폐폴리우레탄 모두 연질 폴리우레탄폼으로, 부피와 무게를 측정하여 각각의 밀도(폐소파: 60 kg/m3, 폐카시트: 33 kg/m3)를 계산하였다.

2.2. 유흡착재와 폐폴리우레탄폼 성능 비교

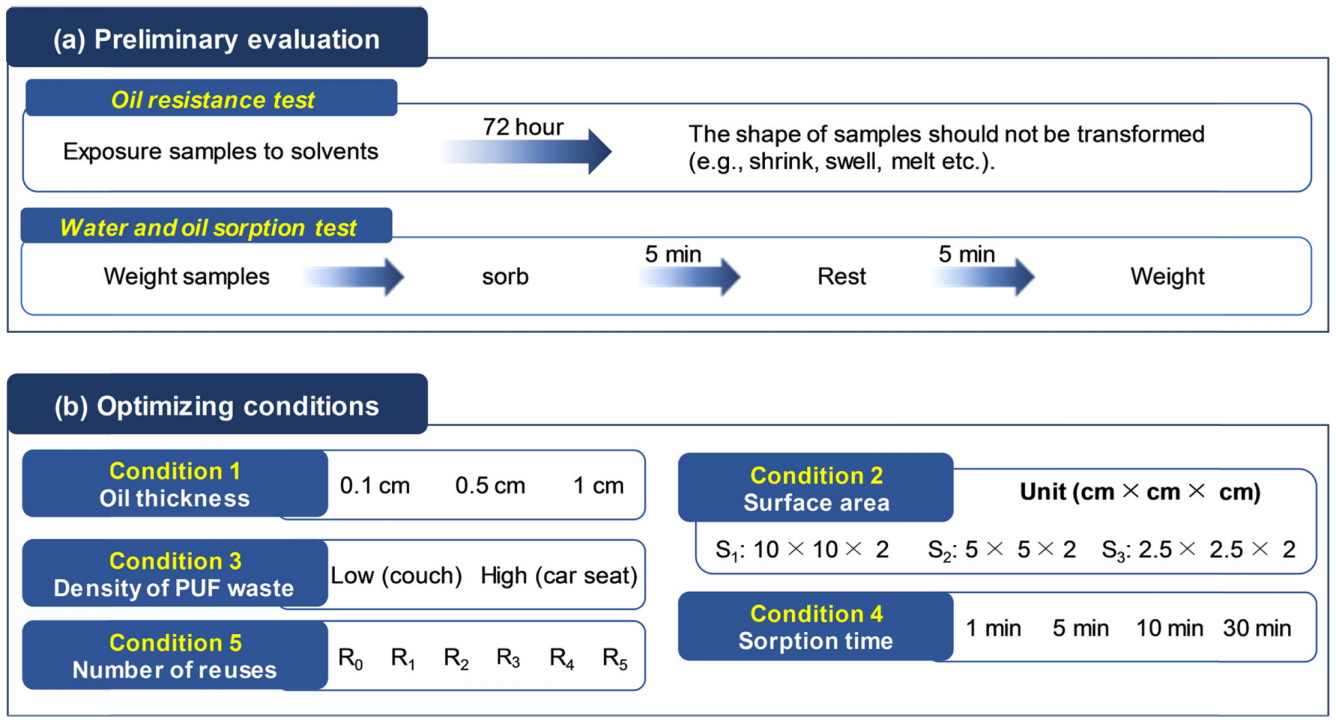

폐폴리우레탄폼의 현장적용 가능성을 평가하기 위해, 해양경찰청 해양오염방제자재·약재의 성능시험기준 및 검정기준을 바탕으로 내유성, 흡수량, 흡유량을 평가하였다(Fig. 1a) [20]. 본 연구에서 사용된 4종의 유류와 2종의 유기용매를 이용하여 상용화된 유흡착재 제품과 폐 폴리우레탄폼의 내유성을 평가하였다. 기존 유흡착재와 폐폴리우레탄폼을 동일한 크기로 제작하여(5 cm × 5 cm) 유류와 유기용매에 충분히 잠기도록 넣고 72시간 정치 후 변형(수축, 팽창, 용융 등) 정도를 확인하였다. 현재 한국기계전기전자시험연구원에서 수행 중인 해양오염방 제자재·약재의 성능시험기준 및 검정기준 중에서 내유성 평가 기준은 육안으로 뚜렷이 드러나는 차이를 확인하는 것이다.

Schematic of the sorption performance test and optimization of recycling conditions to use polyurethane foam (PUF) waste as oil sorbents: (a) preliminary evaluation of existing oil sorbents and PUF waste and (b) optimizing conditions to use PUF waste as an oil sorbent.

기존 유흡착재와 폐폴리우레탄폼(10 cm × 10 cm × 2 cm)의 흡수량(담수와 해수 각 1 L)과 흡유량(유류와 유기 용매 각 1 L)을 측정하여 해양오염방제자재·약재 검정 기준과 비교하였다. 실험 전 기존 유흡착재와 폐폴리우레탄폼의 중량(W1)을 측정하고, 실험대상 용매를 5분간 흡수시켰다. 시료를 철망(직경: 1mm, 눈금 간격: 17mm) 위에 5분간 정치하고, 시료의 중량(W2)을 측정하였다. 식 (1)과 같이 흡수한 용매의 총 중량(W2 − W1)을 계산한 뒤, 실험 전 시료의 중량(W1)으로 나누어 단위 중량 당 흡수·흡유량을 계산하였다.

또한, 식 (2)와 같이 흡유한 용매의 총 중량(W2−W1)을 계산한 뒤, 흡유 후 시료의 중량(W2)으로 나누어 흡유율을 계산하였다.

기존 유흡착재 중 붐형 유흡착재는 유류확산 방지를 목적으로 제작되므로 폴리프로필렌 재질의 직물에 내장되어 있다. 외부 직물 유무에 따른 흡수량 및 흡유량을 확인하기 위해, 폐폴리우레탄폼에 폴리프로필렌 재질인 부직포를 부착하여 흡수량과 흡유량을 측정하였다.

2.3. 폐폴리우레탄폼 응용실험조건

폐폴리우레탄폼 사용의 최적 조건을 정립하기 위해 유막 두께, 폐폴리우레탄폼 표면적과 밀도, 흡유 시간, 재사용 횟수에 대한 조건별 실험을 수행하였다(Fig. 1b). 유막 두께(0.1 cm, 0.5 cm, 1 cm)에 따른 폐폴리우레탄폼(2.5 cm × 2.5 cm × 2 cm)의 흡유 정도를 확인하기 위해, 점도가 다른 세 종류 유류와 유기용매(점도: 자일렌 < 원유 < 벙커C유)를 사용하였다(Fig. 2). 밀도가 다른 두 종류의 폐폴리우레탄폼(밀도: 폐카시트 > 폐소파)을 세 가지 크기(S1: 10 cm × 10 cm × 2 cm, S2: 5 cm × 5 cm × 2 cm, S3: 2.5 cm × 2.5 cm × 2 cm)로 실험하여, 폐폴리우레탄폼의 밀도와 표면적에 따른 흡유량 차이를 확인하였다. 또한, 폐폴리우레탄폼(10 cm × 10 cm × 2 cm)을 일정 시간(1분, 5분, 10분, 30분) 유류에 투입하여 시간에 따른 흡유량 변화를 확인하였다. 유류의 점도뿐만 아니라 점성도 흡유량에 영향을 미칠 수 있으므로, 점성이 다른 두 종류의 유류(점성: 벙커C유 > MGO)를 선정하여 흡유량 실험을 수행하였다.

Effect of oil thickness on crude oil sorption. The oil thickness was adjusted according to the volume of crude oil and water in a 500 mL beaker. A PUF block (2.5 cm × 2.5 cm × 2 cm) was immersed in each beaker.

기존 유흡착재는 1회 사용 후 전량 폐기되고 있으나, 폐폴리우레탄폼은 기존 유흡착재보다 흡유와 외력에 의한 탈유가 용이하므로 재사용이 가능하다. 재생 가능성을 확인하기 위해 기존 유흡착재(3종)와 폐폴리우레탄폼(2종)을 대상으로 재사용 횟수에 따른 흡유량과 흡유율 변화를 비교하였다. 점성이 낮아 상대적으로 흡유와 탈유가 용이한 MGO를 대상으로 실험을 진행하였다. 흡유 전 시료 무게를 측정한 후, 5분간 MGO를 흡유하고 철망에 5분간 정치한 뒤 무게를 측정하였다. 흡유 폐폴리우레탄폼을 일정한 힘으로 압착시켜 탈유하고 동일한 방법으로 재흡유 전 무게를 측정하고 흡유와 탈유를 반복하여 실험한 후, 재사용 횟수(R0, R1, R2, R3, R4, R5)에 따른 흡유율을 계산하였다. 본 연구에서 제시한 조건별 실험 결과 수치는 모두 3회 반복 실험한 결과이다.

2.4. 경제성 평가

2018년 울산에서 폐기된 자동차는 14,000여 대이며, 이 중 승용차는 약 81%였고, 자동차 등록 대수 중 승용차가 약 79%로 승용차 이용률이 다른 차종보다 월등히 높았다[21,22]. 이를 바탕으로, 본 연구에서는 중형 승용차의 폐카시트에서 발생하는 폐폴리우레탄폼 양을 산출하고, 흡유량을 계산하였다. 폐폴리우레탄폼과 유흡착재의 경제성 평가를 위해서는 운반비, 가공시설비, 공장 부지비, 유지관리비, 인건비 등을 고려해야 한다. 그러나 이와 같은 항목을 모두 고려하기에는 현실적인 한계가 있으므로, 폐폴리우레탄폼(실험대상 중 흡유량이 많은 종류)의 가격과 기존 유흡착재의 가격을 바탕으로 세 가지 시나리오(폐폴리우레탄폼의 가격이 기존 유흡착재와 동일, 0.5배, 2배)에 대해 경제성을 비교하였다. 이를 위해 일정량의 유류를 흡착하기 위해 소모되는 기존 유흡착재와 폐폴리우레탄폼의 양을 가격으로 환산하였다.

3. 결과 및 고찰

3.1. 유흡착재와 폐폴리우레탄폼의 내유성, 흡수량, 흡유량

3.1.1. 내유성 평가

기존 유흡착재는 모든 유류와 유기용매에 대해 변형(팽창, 수축, 용융)을 보이지 않았다. 폐폴리우레탄폼은 유류에 의한 변형을 보이지 않았으나, 유기용매인 톨루엔과 자일렌에 노출된 후 팽창하였다. 유기용매에 의한 팽창 정도를 확인한 결과, 실험 전(5 cm × 5 cm × 2 cm) 보다 실험 후(7.5 cm × 7.5 cm × 2 cm) 총 부피가 2.25배 증가하였다. 그러나 해양오염방제자재·약재 성능시험기준에 제시된 내유성 평가 기준은 객관적으로 수치화되어 있지 않으므로 이 결과로 유기용매에 대한 폐폴리 우레탄폼의 사용 적합성을 판별할 수 없다. 또한, 유기 용매 흡유량이 유류 흡유량보다 전반적으로 많으므로 유흡착재로서의 성능에는 별다른 영향을 미치지 않는 것으로 판단된다(3.1.3장 참조).

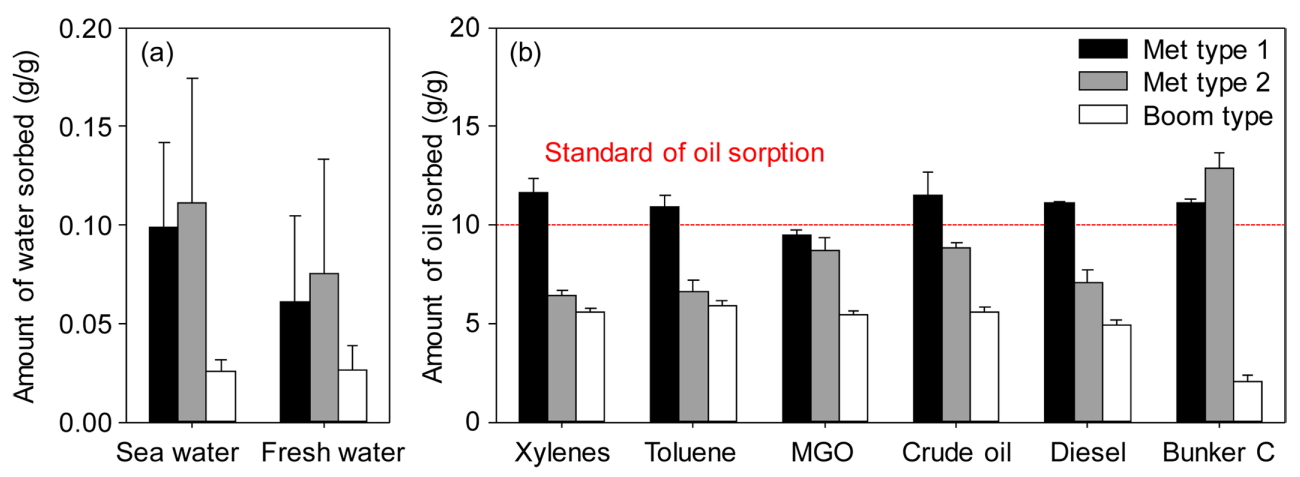

3.1.2. 기존 유흡착재의 흡수량과 흡유량

기존 유흡착재의 흡수능 실험 결과, 본 연구에서 사용한 세 종류의 유흡착재 모두 해양오염방제자재·약재 검정기준인 1 g/g 이하를 만족하였다. 붐형 유흡착재는 해수와 담수를 비슷하게 흡수하였으나 매트형1과 2는 담수보다 해수를 더 많이 흡수하였다(Fig. 3). 유흡착재의 평균 담수 흡수량은 0.03~0.08 g/g, 평균 해수 흡수량은 0.03~0.11 g/g으로 해수와 담수의 흡수량 간에 유의미한 차이는 없었다(Mann-Whitney rank sum test, p > 0.05). 두 종류의 매트형 유흡착재 모두 붐형보다 많은 흡수량을 보였다. 흡유량 계산 결과, 매트형1 유흡착재만 MGO를 제외한 모든 유류와 유기용매에 대해 해양 오염방제자재·약재 판정 기준(≥ 10 g/g)을 만족하였다. 매트형2는 벙커C유에 대해서만 흡유량 기준을 만족하였고, 붐형 유흡착재는 모든 종류의 유류와 유기용매에 대해서 흡유량 기준을 만족하지 못하였다. 이 경우 붐형 유흡착재의 제작 목적 자체가 유류확산 방지이기 때문에 부직포형 유흡착재와 같은 기준을 적용하기 어렵다. 점도가 낮은 MGO의 경우, 세 종류 유흡착재 모두 흡유량 기준을 충족하지 못했고, 점도가 가장 높은 벙커C유의 경우, 매트형1 (평균: 11.1 ± 0.2 g/g)과 매트형 2 (평균: 12.8 ± 0.8 g/g)가 흡유량 기준을 만족하였다. 단, 해양오염방제자재·약재 판정 기준인 10 g/g은 B중유를 대상으로 설정되었으므로 본 연구 결과로 적합성 판정을 할 수는 없다.

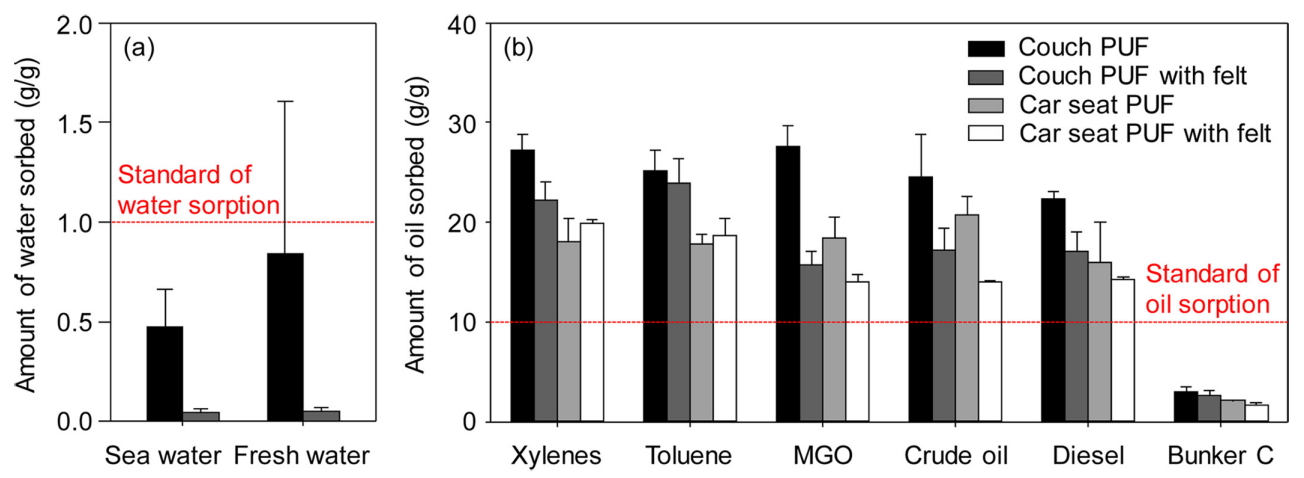

3.1.3. 폐폴리우레탄의 흡수량과 흡유량

폐소파 폴리우레탄폼의 담수 흡수량(평균: 0.84 ± 0.76 g/g)과 해수 흡수량(평균: 0.47 ± 0.19 g/g) 모두 기존 유흡착재보다 5배 이상이었으나 흡수량 기준(≤ 1 g/g)을 만족하였다(Fig. 4). 부직포를 부착한 폐소파 폴리우레탄폼의 담수 흡수량(평균: 0.05 ± 0.02 g/g)과 해수 흡수량(평균: 0.05 ± 0.02 g/g)은 부직포로 감싸기 전보다 눈에 띄게 감소하였다. 폐소파 폴리우레탄폼(평균: 3.09 ± 0.28 g/g)과 폐카시트 폴리우레탄폼(평균: 2.64 ± 0.55 g/g)의 벙커C유 흡유량은 기준(≥ 10 g/g)을 만족하지 못하였으나 벙커C유를 제외한 나머지 유류와 유기용매의 흡유량은 15.72~27.59 g/g으로서 기준을 만족하였다. 특히, 상용화 제품인 매트형 1과 비교하여 벙커C유를 제외하면 평균 2.05배 흡유량이 많아 기존 유흡착재를 충분히 대체할 수 있음을 확인하였다. 부직포를 부착한 폐소파 폴리우레탄폼(평균: 15.54 ± 1.37 g/g)과 폐카시트 폴리우레탄폼(평균: 13.77 ± 0.53 g/g)의 6종 용매 평균 흡유량은 부착하지 않은 폐소파 폴리우레탄폼(평균: 21.68 ± 1.36 g/g)과 폐카시트 폴리우레탄폼(평균: 16.49 ± 0.67 g/g)의 흡유량보다 각각 28%와 17% 낮았으나, 부직포를 부착한 후에도 흡유량 검정기준을 만족하였다. 이를 종합하면, 부직포를 부착하면 흡수량을 줄이는 장점이 있지만, 흡수량 차이가 1 g/g 이내이며, 수 g/g 이상 흡유량을 감소시키므로 폴리우레탄폼 그대로 사용하는 것이 바람직하다.

3.2. 폐폴리우레탄폼의 최적 흡유 조건

유막 두께에 따른 폐폴리우레탄폼의 흡유량 변화 실험 결과, 유막이 두꺼워질수록 흡유량이 증가하였다. 유기용매와 유류의 점도가 낮을수록 흡유량이 많았고 점도가 높은 벙커C유는 폐폴리우레탄폼 표면에만 흡착되었다. 유막 두께의 증가에 따라 원유(0.1 cm: 8.2 g/g, 0.5 cm: 20.2 g/g, 1 cm: 27.2 g/g) 흡유량이 가장 많이 증가하였고, 자일렌(0.1 cm: 10.0 g/g, 0.5 cm: 23.0 g/g, 1 cm: 26.5 g/g), 벙커C유(0.1 cm: 0.6 g/g, 0.5 cm: 2.5 g/g, 1 cm: 3.1 g/g) 순서로 증가하였다.

모든 종류의 유류와 유기용매에서 상대적으로 저밀도인 폐소파 폴리우레탄폼의 흡유량이(3.09~27.59 g/g) 폐카시트 폴리우레탄폼의 흡유량(2.64~24.00 g/g)보다 많았다(Fig. 5). 즉, 고밀도 폴리우레탄폼보다 공극이 큰 저밀도 폐폴리우레탄이 단위부피당 더 많은 유류를 흡 수하였다. 두 종류의 폐폴리우레탄 모두 유류(평균: 폐소파 19.56 ± 10.34 g/g, 폐카시트 13.33 ± 6.61 g/g)보다 유기용매(평균: 폐소파 26.51 ± 1.96 g/g, 폐카시트 22.81 ± 2.14 g/g)를 더 많이 흡수하였다.

Amounts of oil sorbed (g/g) by different-sized (a) couch PUF waste and (b) car seat PUF waste blocks (S1: 10 cm × 10 cm × 2 cm, S2: 5 cm × 5 cm × 2 cm, and S3: 2.5 cm × 2.5 cm × 2 cm).

두 종류의 폐폴리우레탄폼 모두 단위부피당 표면적이 커질수록 흡유량이 감소하였다. 폐폴리우레탄폼의 크기(가로 × 세로)가 10 cm × 10 cm와 5 cm × 5 cm일 때 흡유량이 비슷했지만, 2.5 cm × 2.5 cm일 때 벙커C 유를 제외한 유류와 유기용매의 흡유량이 적었다. 폐폴리우레탄폼이 작게 절단될수록 단위부피당 면적이 증가하여 단위무게 당 흡유량이 증가할 수 있지만, 실제로는 폴리우레탄폼이 무거울수록 용매와 접하는 부피가 증가하여 흡유량이 증가한 것으로 해석된다.

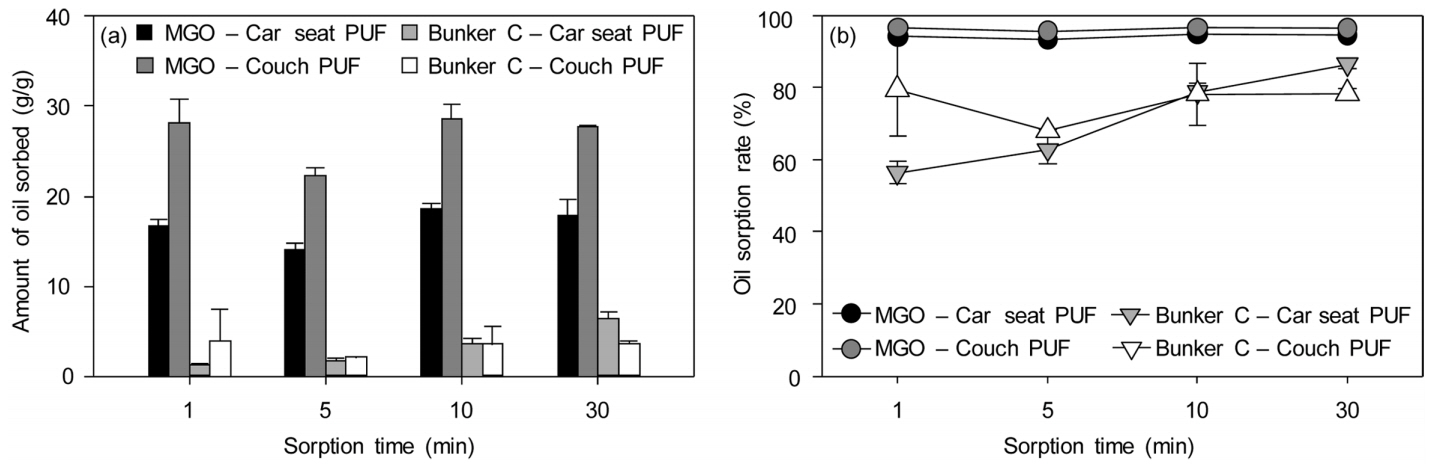

MGO와 벙커C유 모두 흡유시간에 따라 흡유량이 증가하는 경향을 보였다(Fig. 6). 벙커C유 흡유율은 흡유 시간에 따라 증가하였으나(56~87%) MGO 흡유율은 폐카시트와 폐소파 폴리우레탄폼 모두 일정하였다(94~95%). 상대적으로 점성이 낮은 MGO의 경우, 폐소파(22.35~28.64 g/g)와 폐카시트(14.02~18.62 g/g) 폴리우레탄폼의 흡유량은 흡유시간과 상관없이 흡유량 기준을 충족하였다. 반면, 벙커C유 흡유량은 흡유시간이 길더라도 흡유량 기준을 만족하지 못하였다(폐소파: 2.13~3.90 g/g, 폐카시트: 1.29~6.42 g/g). 이 결과는 폐폴리우레탄폼은 비교적 점성이 약한 유기용매와 유류방제에 효과적이며, 1분 이내에 최대 흡수에 도달한다는 것을 의미한다.

Temporal variations in (a) sorbed oil amounts and (b) oil sorption rates for MGO and bunker C by PUF waste (couch and car seat waste).

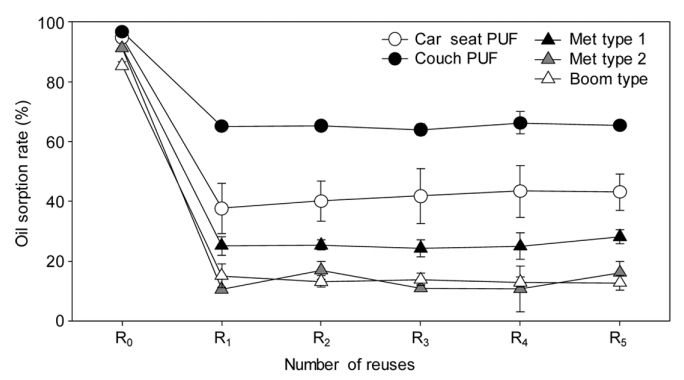

재사용 횟수에 따른 흡유율을 확인한 결과(Fig. 7), 기존 유흡착재와 폐폴리우레탄폼 모두 초기(R0) 사용과 비교하여 1회 재사용 이후(R1) 흡유량이 현저하게 감소했으며 그 이후에는 일정한 수준이었다. 기존 유흡착재의 흡유율은 초기에는 85% 이상이었으나(매트형1과 2: 91%, 붐형: 85%), 1회 재사용 이후에는 25% 이하로 급격히 감소하였고(매트형1: 25%, 매트형2: 11%, 붐형 : 15%), 이후 일정 수준을 유지하였다(5회 재사용 후 매트형1: 25%, 매트형2: 13% 붐형: 13%). 모든 실험에서 폐폴리우레탄폼의 흡유율이 기존 유흡착재 보다 높았다. 폐폴리우레탄폼은 초기에 높은 흡유율(폐소파: 97%, 폐카시트: 95%)을 보였으나 1회 재사용 후에는 각각 65%와 38%로 감소하였다. 초기 흡유율은 폐폴리우레탄의 밀도에 따른 차이를 보이지 않았으나, 재사용 이후에는 두 종류의 폐폴리우레탄폼의 흡유율은 명확한 차이를 보였다(폐소파: 65%, 폐카시트: 41%). 이러한 성능 차이는 공극 크기(폐소파 > 폐카시트)로 결정된 것으로 해석된다. 그러므로 유출 현장에서 반복사용 등을 고려할 때는 저밀도 폴리우레탄폼을 사용하는 것이 효과적일 것이다. 단, 폐폴리우레탄폼은 유기용매에 한 번 노출되면 팽창하므로 재사용 횟수에 따른 유기용매 흡유율 변화를 확인하여 재사용 가능성을 평가해야 한다(3.1.1장 참조).

3.3. 경제성 평가

폐폴리우레탄폼(폐카시트)의 가격이 기존 유흡착재 가격(매트형1 > 매트형2)과 동일하다고 가정하고 유류 1 tonne을 흡유하기 위한 흡착재 비용을 계산하였다. 매트형1을 폐폴리우레탄폼으로 대체하면 기존 구매 비용의 83%를 절감할 수 있으며, 매트형2를 폐폴리우레탄폼으로 대체하면 74%를 절감할 수 있다. 폐폴리우레탄폼의 가격이 기존 유흡착재 가격의 0.5배라고 가정하면, 매트형1을 폐폴리우레탄폼으로 대체하면 구매 비용을 92% 절감할 수 있고, 매트형2를 폐폴리우레탄폼으로 대체하면 87%를 줄일 수 있다. 폐폴리우레탄폼의 가격을 기존 유흡착재 가격의 두 배라고 가정하더라도 매트형 1 구매 비용의 66%, 매트형2 구매 비용의 48% 절감 할 수 있다.

폐폴리우레탄폼을 재사용함으로써 이러한 비용 절감효과를 극대화할 수 있다. 예를 들어, 폐폴리우레탄폼과 기존 유흡착재의 가격이 같은 경우에는 5회 재사용시 최대 90%의 비용 절감이 가능하다. 실제로는 폐폴리우레탄폼을 거의 무상으로 확보할 수 있으며, 재활용을 위한 물리적인 처리 비용을 고려하더라도 기존 유흡착재 가격과는 비교할 수 없을 정도의 저가로 폐폴리우레탄폼을 재활용할 수 있을 것이다. 본 경제성 평가에서는 재활용 시 필요한 운반비, 가공시설비, 공장 부지비, 유지관리비, 인건비 등을 고려하지 않았으나, 기존 폐기물 처리나 유흡착재 제조 업체에서 폐폴리우레탄폼을 재활용한다면 추가비용을 최소화할 수 있을 것이다.

4. 결 론

본 연구에서는 대규모 해양유류오염사고 발생 시 유류 확산 방지를 위한 유흡착재 개발과 폐폴리우레탄폼 처리 시 발생하는 환경오염문제에 대한 대책을 동시에 제시하였다. 폐폴리우레탄폼의 현장적용 가능성을 확인하기 위해 폐폴리우레탄폼의 내유성, 흡수량, 흡유량을 평가하였다. 폐폴리우레탄은 유기용매에 의해 팽창하였으나 흡유능에는 별다른 영향을 미치지 않았다. 폐폴리우레탄의 흡수량은 기존 유흡착재보다 4~10배 정도 많았으나 해양오염방제자재·약재 흡수량 기준과 흡유량 기준(벙커C유 제외)을 만족하였다. 특히, 폐폴리우레탄폼의 흡유능이 기존 사용제품보다 우수한 것으로 나타났으므로 폐폴리우레탄폼을 벙커C유를 제외한 나머지 유류와 유기용매의 해양오염방제작업에서 충분히 활용할 수 있다. 일정 크기 이상의 저밀도 폐폴리우레탄폼에 부직포를 부착하지 않고 그대로 사용하면 흡유능이 향상되는 것을 확인하였다. 기존 유흡착재가 일회용으로 사용되고 폐기되는 것과 달리, 폐폴리우레탄폼은 여러 차례 반복하여 재사용될 수 있으며, 초기 사용 이후에도 일정 수준으로 흡유율이 유지되는 장점이 있다. 유기용매사고에는 부피증가를 고려하여 폐폴리우레탄폼을 재사용해야 하나 유류유출사고에는 폐폴리우레탄폼을 재사용하여 방제 비용을 절감할 수 있다.

본 연구를 통해 유흡착재로서의 폐폴리우레탄폼의 성능과 경제성이 모두 뛰어나다는 것을 확인했으므로, 폐폴리우레탄폼을 대규모 해양유류오염사고 현장에서 효율적으로 사용할 수 있는 장비를 개발하면 매우 효과적으로 유류사고를 방제할 것으로 기대된다.

Acknowledgements

이 연구는 울산녹색환경지원센터(14-4-50-54), 산업통상자원부 에너지인력양성 사업(No. 20164030201010, 20184030202250)의 지원으로 수행되었습니다.